23-10-12

随着我国科技发展,金属提炼技术越来越先进,铝金属产量也是不断创新高,而且铝金属是非常实用的金属,铝型材在各个领域中得到了广泛的应用。而铝型材的各种形状和尺寸,主要取决于其外壳的设计和制造。在众多的铝型材外壳类型中,公模外壳和CNC外壳是两种常见的设计方法。这两种设计方式在许多方面都有所不同,但同时也各自具有独特的优势。

一、铝型材公模外壳与CNC外壳的定义

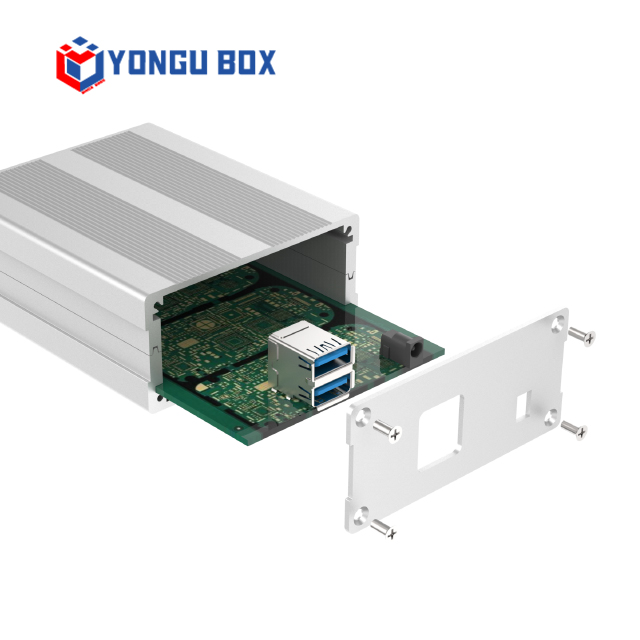

公模外壳:通常是由工程设计师或者原型师首先制作出一个标准的铝型材模型,然后根据这个模型进行大规模的生产。这种生产方式主要适用于需求量大,但形状复杂度相对不高的产品。这种方式的优点是可以快速生产出大量的产品,并且成本相对较低。

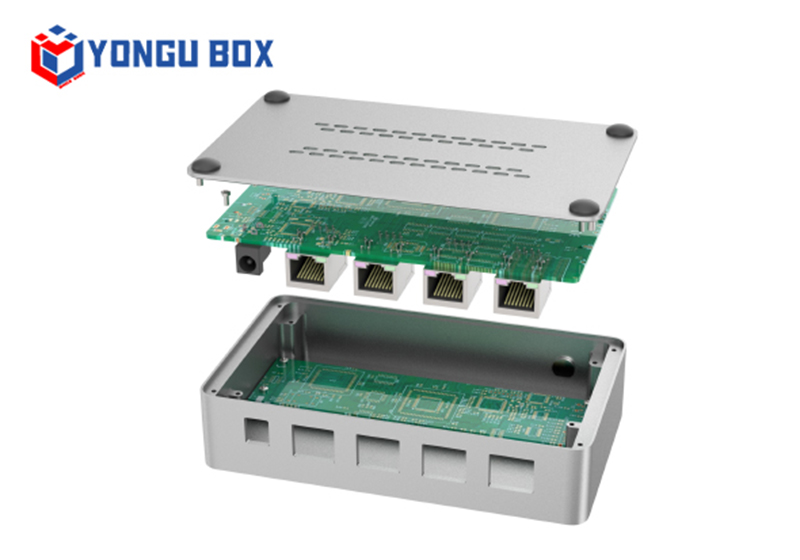

CNC外壳:数控加工(CNC)是一种通过编程来控制机器工具进行自动化加工的技术。相比于传统的手工操作,CNC加工可以提供更高的精度和效率。因此,CNC外壳通常用于对形状和精度要求非常高的产品。

二、铝型材公模外壳与CNC外壳的差异

生产速度:由于是基于标准模型进行批量生产,所以公模制作的铝型材外壳的生产速度通常会比CNC外壳快。